Fahrrad aus Holz

Ein Rad von der Stange? Langweilig für Carsten. Er baut sein eigenes Rad. Das Besondere daran: der Rahmen aus Holz.

«Hält es? Oder hab ich irgendwas vergessen», schiesst es Carsten Levermann durch den Kopf, als er zum ersten Mal auf sein selbst gebautes Fahrrad steigt. Aufsitzen, abstossen und …?

Carsten aus Osnabrück braucht ein Mountainbike. Eigentlich hat er eins, aber das steht 150 Kilometer entfernt bei den Eltern. Ein zweites muss her. Ein Standardrad mit Aluminium- oder Stahlrahmen im Laden zu kaufen kommt für den Ingenieur nicht infrage. Zu 08/15. Er sucht die handwerkliche Herausforderung. So wie immer. Ob Stehlampen, Grill oder 3-D-Drucker – Carsten baut alles selbst, und zwar in einem fünf Quadratmeter grossen Raum in seinem Keller.

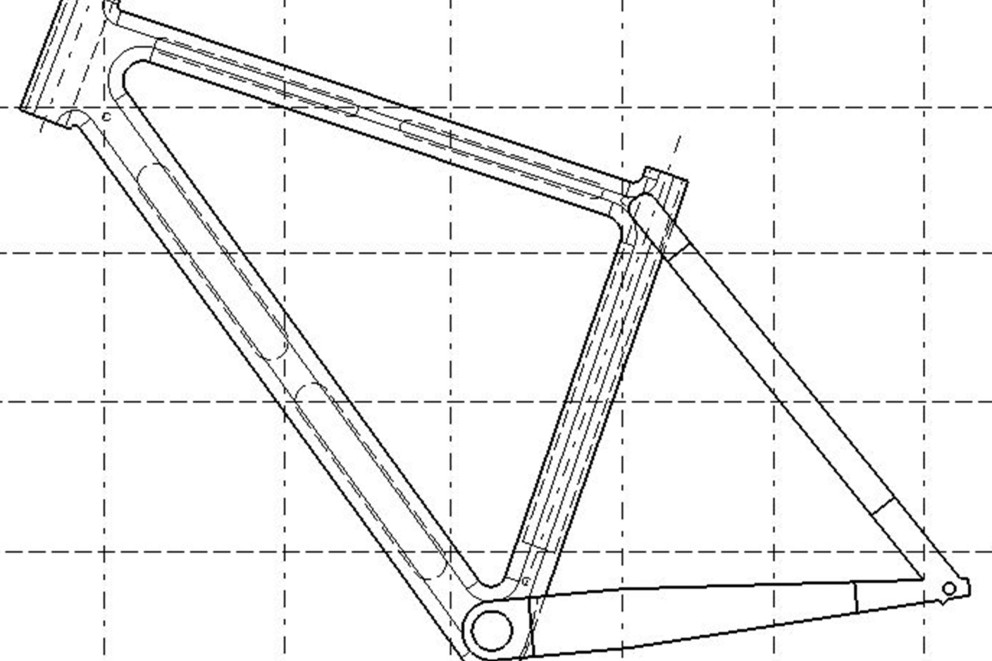

Jetzt also ein Rad. Mit Holzrahmen. Sieht doch genial aus. Recherchiert und grosse Augen gemacht: So ein Fahrrad – mehr Komponenten als gedacht. Rund 40 Bauteile. Und Jedes in verschiedenen Ausführungen und Massen erhältlich. Am Bestands-Mountainbike orientiert und die richtigen Teile gefunden, manches im Fahrradladen, manches gebraucht. Für den Rahmen schickes Holz zum Schichten beschafft: drei Lagen Mahagoni, jeweils 5 mm dick, und zwei Lagen Erle, jeweils 15 mm dick.

Mit dem Rahmen losgelegt: Mahagoni und Erle nach Schablone zugeschnitten und schichtweise mit Holzleim und Epoxidharz verklebt. Dünne Messingrohre für Bremsleitungen und Schaltzüge verlegt, mit der Tischbohrmaschine drei Löcher gebohrt: für die Federgabel (48 mm Ø, ca. 15 cm tief), für die Sattelstange (35 mm Ø, ca. 25 cm tief) und für das Tretlager (40 mm Ø, ca. 68 mm tief). Einmal durchgeatmet und in die Löcher Metallhülsen reingesetzt. Passt. Stabil. Perfekt.

Dann die Streben, Herausforderung! Müssen s-förmig geschwungen sein: am einen Ende eng am Rahmen anliegend, damit die Pedale auch mit Fuss drauf ungestört drehen können, zum Rad hin müssen sie dann aber weit werden, damit Reifen und Nabe dazwischenpassen. Also für den richtigen Schwung eine Form aus einfacher Spanplatte gebaut. Dann die Streben aus speziellem Biegesperrholz und Mahagoni über dem Wasserkocher weich gedampft und mit Schraubzwingen an die Biegeform gepresst.

Nach dem Trocknen die Streben mit dem Rahmen verleimt. Damit das Hinterrad am Ende nicht schief sitzt, die oberen Streben mit einem Dübel gesichert, die unteren waren automatisch durch das Tretlager stabilisiert. Aber dann trotzdem noch eine Vorrichtung aus langen Holzbalken konzipiert und die Streben zusätzlich fixiert. Sicher ist sicher.

Weiter mit dem Feinschliff: mit der Oberfräse den Rahmen abgerundet und von Hand nachgearbeitet. Mit Jacht- und Bootslack lackiert, in mehreren Schichten. Kann nicht schaden im Osnabrücker Wind und Wetter. Dann noch der Schriftzug: «Cycle Ligneos», heisst in etwa «hölzernes Fahrrad». «C.L.» sind ausserdem Carstens Initialen. Gut gedacht. Gut gemacht.

Die Stunde der Wahrheit: alle Einzelteile zusammengesetzt, Schaltung eingestellt. Aufgesessen: Carstens Holzrad hält. Nicht nur bei dieser ersten Fahrt. Es rollt bis heute tadellos.

Rund 700 Euro, darunter ca. 60 Euro für das Holz. Und knapp sieben Monate Zeit. Hat sich gelohnt. Allein schon, um unterwegs auf die fragenden Blicke antworten zu können: «Jap. Ist aus Holz. Und auch noch selbst gebaut.»

Text: Esther Acason | Fotos: Carsten Levermann